在工业4.0与智能制造浪潮席卷全球的今天,汽车制造业正经历一场深刻的数字化革命。作为汽车核心动力总成部件,变速器的生产制造对精度、效率与质量稳定性要求极高。上汽变速器公司,作为行业领先者,其数字化工厂的建设不仅是技术升级,更是战略转型。在这一宏大进程中,IT系统集成服务扮演了至关重要的角色,它如同中枢神经系统,将孤立的数据、设备与业务流程无缝连接,为打造高效、智能、透明的现代化工厂提供了坚实的技术底座。

一、 数字化工厂的愿景与挑战

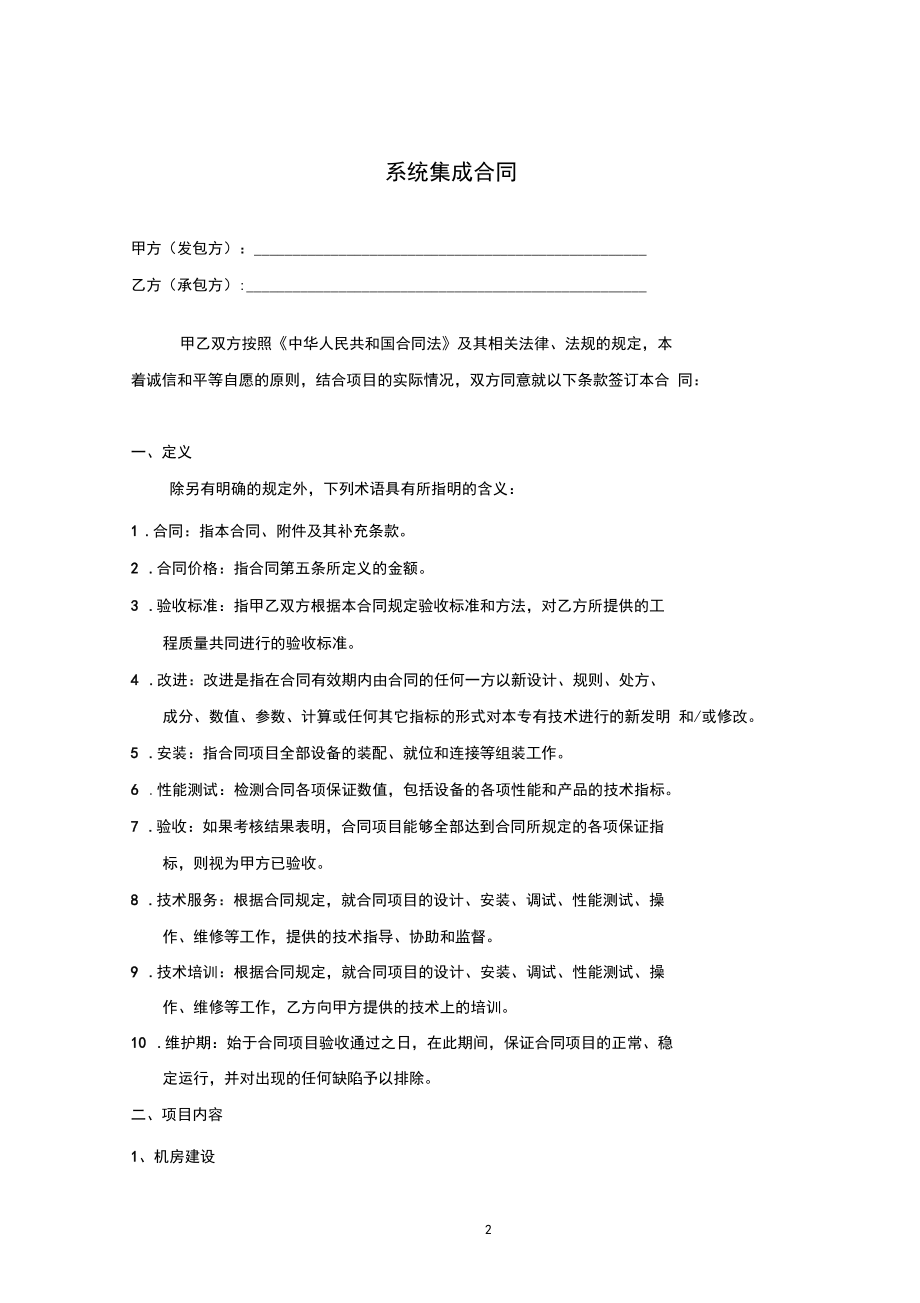

上汽变速器数字化工厂的愿景,是实现从产品设计、工艺规划、生产制造到物流仓储、质量追溯、设备运维的全流程数字化与智能化。这绝非简单的设备自动化或引入几个孤立软件,而是需要打破传统生产体系中普遍存在的信息孤岛。设计数据与生产现场脱节、MES(制造执行系统)与ERP(企业资源计划)数据不同步、设备状态无法实时监控与预测性维护等问题,都成为实现这一愿景的障碍。因此,一个能够横向贯通、纵向集成的IT架构成为破局的关键。

二、 IT系统集成的核心作用与实施路径

IT系统集成服务,在此背景下,成为连接愿景与现实的桥梁。其核心作用体现在三个层面:

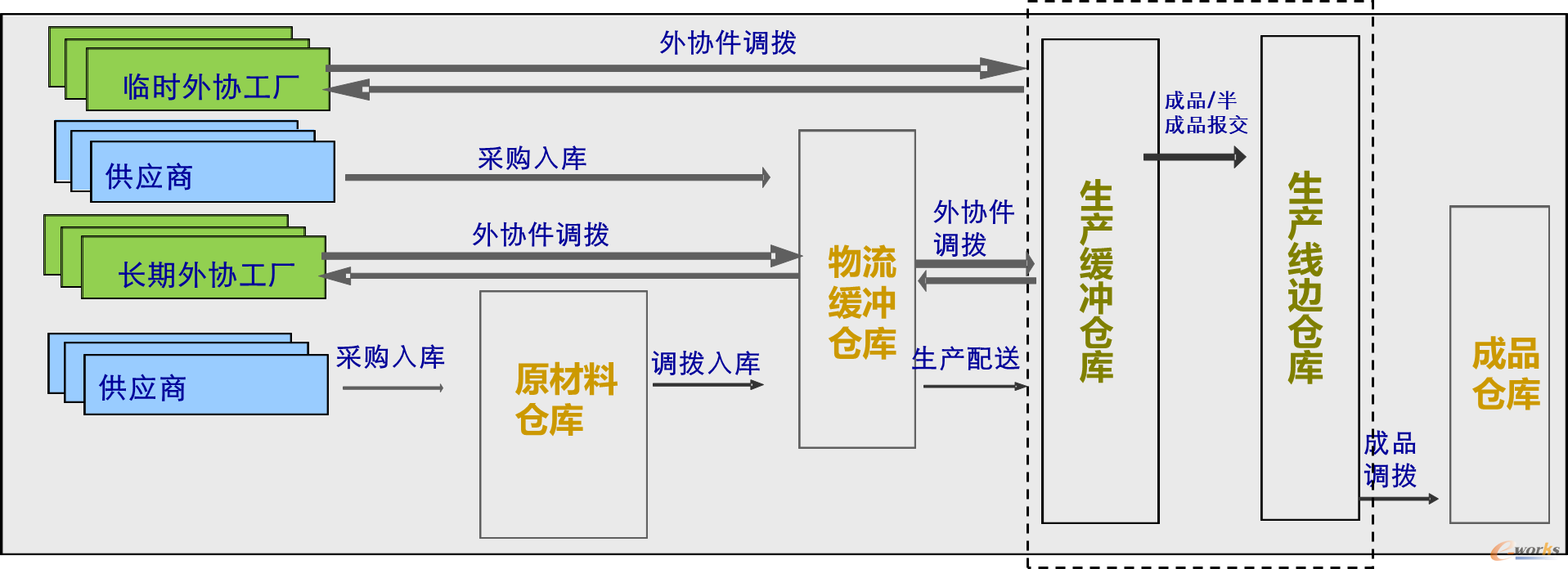

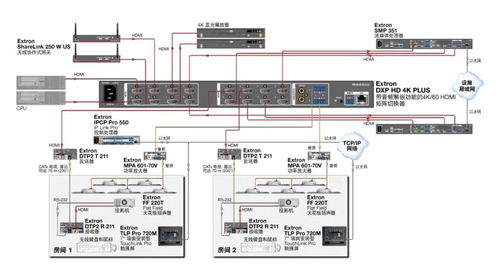

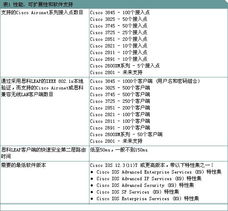

- 数据贯通与业务协同:通过ESB(企业服务总线)、API接口、中间件等技术,将原有的PDM(产品数据管理)、CAD/CAM、ERP、MES、WMS(仓库管理系统)、QMS(质量管理系统)以及底层自动化设备(PLC、机器人、AGV等)进行深度集成。这使得设计变更能快速同步至生产工单,生产实绩能实时反馈至计划与物流系统,实现了从“订单到交付”的端到端可视化管理。

- 实时感知与智能决策:集成物联网(IoT)平台,广泛部署传感器与数据采集点,实时汇聚设备运行参数、能耗数据、在制品状态、环境信息等海量数据。通过对这些数据的清洗、整合与分析,为生产调度优化、质量异常预警、设备预测性维护提供了数据支撑,推动管理决策从经验驱动转向数据驱动。

- 平台统一与柔性扩展:构建统一的数字化工厂运营平台,作为所有应用与数据的承载中心。这不仅提升了系统的稳定性和可维护性,更重要的是为未来引入AI工艺优化、数字孪生、高级排程等更先进的智能应用提供了标准化的接入平台和扩展能力,保障了工厂的持续演进与投资价值。

上汽变速器的实施路径通常是分步推进、重点突破。例如,首先实现MES与底层设备、ERP的集成,打通生产执行的核心闭环;随后逐步集成质量、物流、设备管理等系统,并搭建数据中台,最终形成覆盖全价值链的数字化运营体系。

三、 成效与未来展望

通过卓有成效的IT系统集成,上汽变速器数字化工厂建设已取得显著成效:生产效率得到提升,生产周期得以缩短;产品质量实现全流程可追溯,一次合格率提高;设备综合利用率(OEE)优化,运维成本下降;管理层能够获得实时、准确的全局数据视图,提升了战略响应速度与运营韧性。

随着5G、边缘计算、数字孪生等技术的成熟,IT系统集成将向更深层次、更广范围发展。系统间的集成将不仅仅是数据和业务流程的对接,更将迈向模型、知识与智能的融合。上汽变速器的实践表明,坚实、灵活、前瞻的IT系统集成,是传统制造企业成功迈向数字化、网络化、智能化,构筑未来核心竞争力的不可或缺的基石。